Износостойкая деталь

Износостойкая деталь – это компонент, разработанный для длительной эксплуатации в условиях интенсивного износа. Выбор правильной детали критически важен для обеспечения надежности и долговечности оборудования, сокращения затрат на ремонт и обслуживание. Важно учитывать материал, технологию изготовления и условия эксплуатации.

Что такое износостойкость и почему это важно?

Износостойкость – это способность материала или детали сопротивляться различным видам износа, таким как абразивный износ, эрозия, усталость и коррозия. Выбор износостойкой детали позволяет:

- Увеличить срок службы оборудования.

- Сократить время простоя и затраты на ремонт.

- Повысить эффективность работы.

- Снизить риск аварийных ситуаций.

Основные виды износа и их влияние на выбор деталей

Разные виды износа требуют разных подходов к выбору материала и конструкции износостойкой детали:

- Абразивный износ: Возникает при трении детали о твердые частицы. Требует применения материалов с высокой твердостью (например, твердые сплавы, керамика).

- Эрозионный износ: Вызывается воздействием потока жидкости или газа, содержащего твердые частицы. Необходимы материалы с высокой ударной вязкостью и сопротивлением коррозии.

- Усталостный износ: Разрушение материала под действием циклических нагрузок. Важны высокая прочность на усталость и правильный выбор геометрии детали.

- Коррозионный износ: Сочетание механического износа и химической коррозии. Требует применения коррозионностойких материалов или защитных покрытий.

Материалы для изготовления износостойких деталей

Выбор материала – один из ключевых факторов, определяющих износостойкость детали. Наиболее распространенные материалы включают:

- Стали: Легированные стали, такие как марганцовистая сталь и хромистая сталь, широко используются благодаря своей прочности и износостойкости.

- Чугуны: Высокопрочный чугун с шаровидным графитом (ВЧШГ) обладает хорошей износостойкостью и виброгашением.

- Твердые сплавы: Материалы на основе карбида вольфрама (WC) и карбида титана (TiC) отличаются исключительной твердостью и износостойкостью.

- Керамика: Оксид алюминия (Al2O3) и нитрид кремния (Si3N4) обладают высокой твердостью, химической стойкостью и термостойкостью.

- Полимеры: Полиуретаны и другие специальные полимеры используются для деталей, работающих в условиях абразивного износа и ударных нагрузок.

Технологии повышения износостойкости

Помимо выбора материала, существуют различные технологии, позволяющие повысить износостойкость деталей:

- Термическая обработка: Закалка, отпуск, азотирование и другие методы позволяют повысить твердость и прочность стали.

- Нанесение покрытий: Гальванические покрытия (хромирование, никелирование), химические покрытия (фосфатирование) и физические методы осаждения (PVD, CVD) позволяют создать защитный слой на поверхности детали.

- Поверхностное упрочнение: Лазерное упрочнение, дробеструйная обработка и другие методы повышают твердость поверхностного слоя.

- Наплавка твердых сплавов: Нанесение слоя твердого сплава на поверхность детали методом сварки позволяет значительно увеличить ее износостойкость. Компания ООО Внутренняя Монголия Чжэцзюй Производство Рудничного Механического Оборудования ( https://www.nmzjks.ru/ ) предлагает широкий спектр услуг по наплавке износостойких материалов.

Выбор износостойкой детали: пошаговая инструкция

- Определите условия эксплуатации: Какие виды износа преобладают? Каковы нагрузки, температуры и химическая среда?

- Выберите подходящий материал: Учитывайте требования к износостойкости, прочности, коррозионной стойкости и другим свойствам.

- Определите оптимальную технологию изготовления: Рассмотрите возможность применения термической обработки, нанесения покрытий или других методов повышения износостойкости.

- Оцените экономическую целесообразность: Сравните стоимость различных вариантов и оцените их влияние на общие затраты на эксплуатацию оборудования.

- Обратитесь к специалистам: Проконсультируйтесь с экспертами, чтобы получить профессиональную помощь в выборе износостойкой детали.

Примеры применения износостойких деталей в различных отраслях

Износостойкие детали широко используются в различных отраслях промышленности:

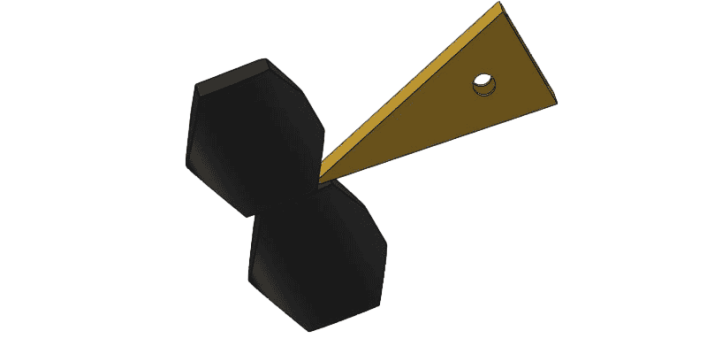

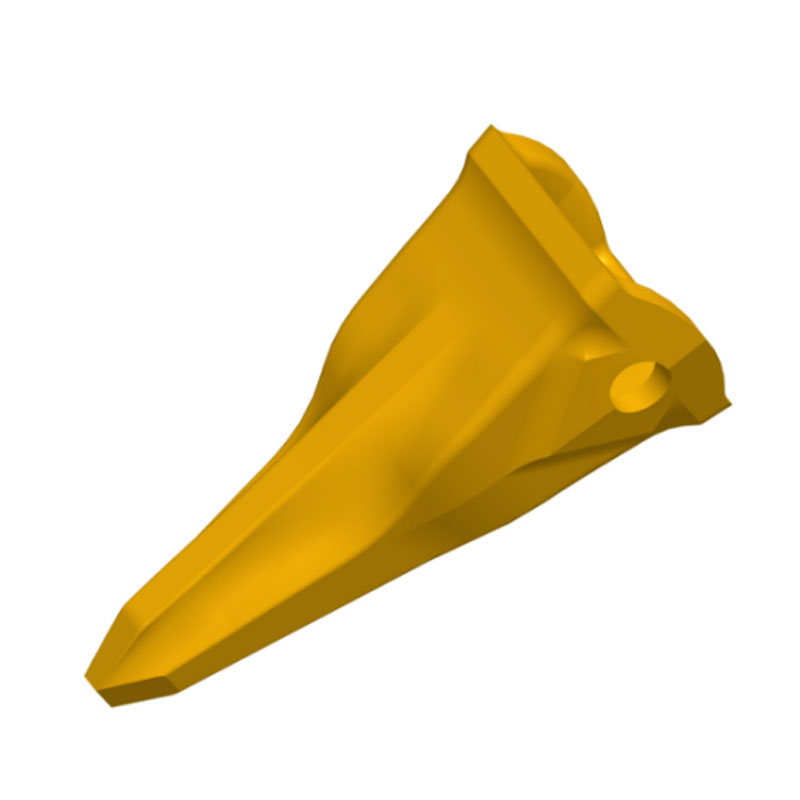

- Горнодобывающая промышленность: Ковши экскаваторов, дробилки, конвейеры и другие элементы оборудования, подвергающиеся интенсивному абразивному износу.

- Металлургия: Валы прокатных станов, литейные формы, футеровка печей.

- Энергетика: Лопатки турбин, элементы насосов и трубопроводов, работающие в условиях эрозионного износа.

- Строительство: Ножи бульдозеров, зубья экскаваторов, бетономешалки.

- Сельское хозяйство: Рабочие органы почвообрабатывающих машин, детали комбайнов и другой сельскохозяйственной техники.

Таблица сравнения износостойких материалов

| Материал | Твердость (HRC) | Износостойкость | Применение |

|---|---|---|---|

| Легированная сталь (40Х) | 45-55 | Высокая | Валы, шестерни, детали машин |

| ВЧШГ | 200-300 HB | Средняя | Корпуса, крышки, детали насосов |

| Твердый сплав (WC-Co) | 70-80 HRA | Исключительно высокая | Режущий инструмент, штампы, детали оборудования для горнодобывающей промышленности |

| Керамика (Al2O3) | >85 HRA | Очень высокая | Изоляторы, подшипники, детали насосов |

Заключение

Выбор износостойкой детали – сложная задача, требующая учета множества факторов. Правильный выбор материала, технологии изготовления и защитных покрытий позволит значительно увеличить срок службы оборудования, сократить затраты на ремонт и обслуживание, а также повысить эффективность работы. Не стесняйтесь обращаться к профессионалам за консультацией и помощью в выборе оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5-тонный вилочный погрузчик с двигателем внутреннего сгорания

5-тонный вилочный погрузчик с двигателем внутреннего сгорания -

1,5 тонны-2 тонны маленького Кинг-Конга

1,5 тонны-2 тонны маленького Кинг-Конга -

4-х местный аккумуляторный экскурсионный автомобиль

4-х местный аккумуляторный экскурсионный автомобиль -

3-тонный аккумуляторный противовесный вилочный погрузчик

3-тонный аккумуляторный противовесный вилочный погрузчик -

2-тонная аккумуляторная тележка для поддонов

2-тонная аккумуляторная тележка для поддонов -

8-местный взрывобезопасный экскурсионный автомобиль на аккумуляторных батареях

8-местный взрывобезопасный экскурсионный автомобиль на аккумуляторных батареях -

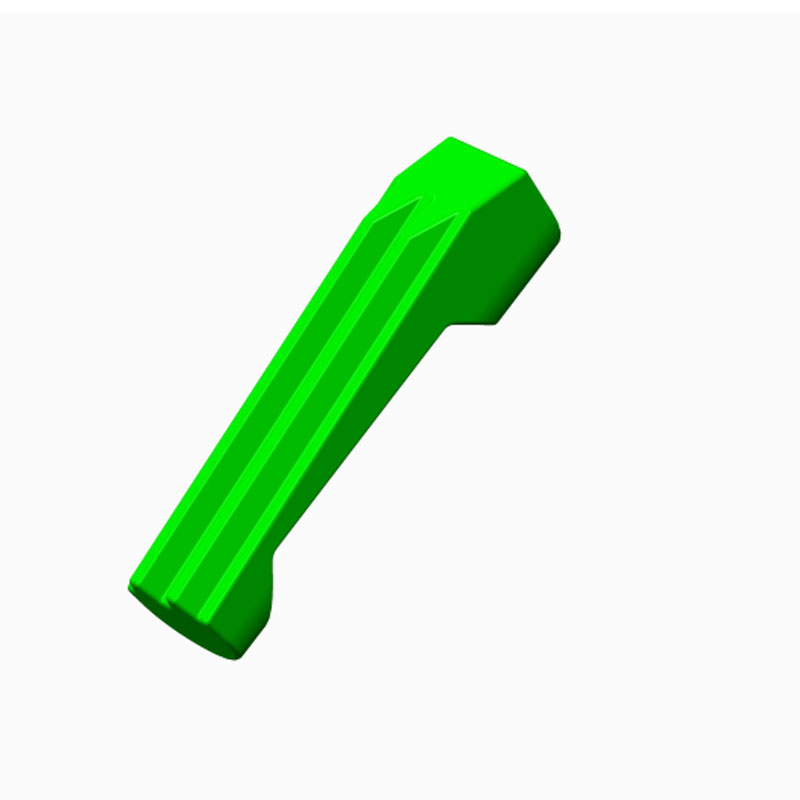

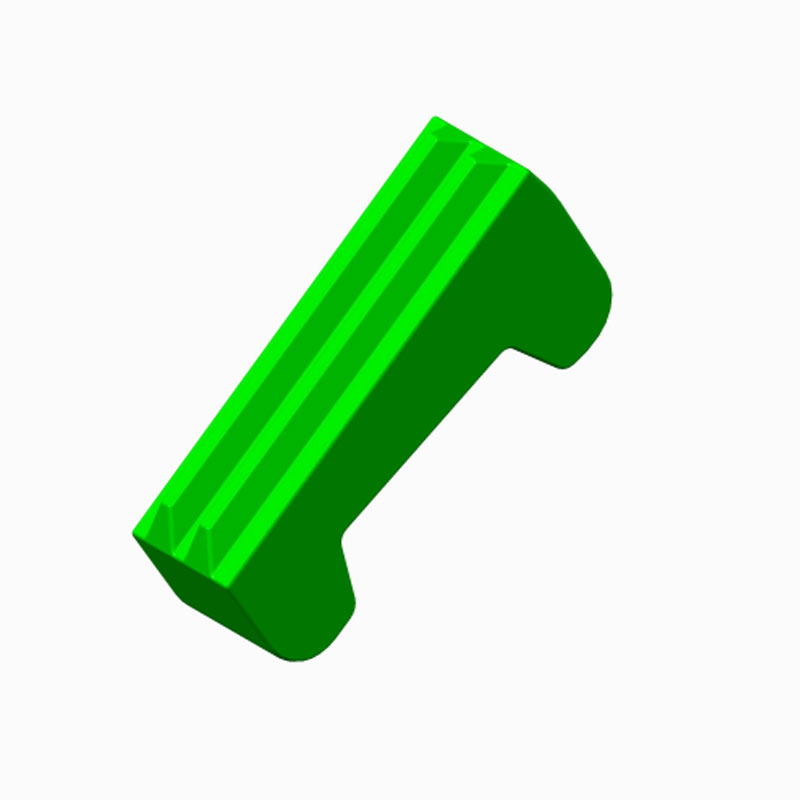

Средний защитный штифт LF-35-ZHBU

Средний защитный штифт LF-35-ZHBU -

Взрывозащищенный аккумуляторный штабелер грузоподъемностью 1,5 тонны

Взрывозащищенный аккумуляторный штабелер грузоподъемностью 1,5 тонны -

8-местный аккумуляторный экскурсионный автомобиль

8-местный аккумуляторный экскурсионный автомобиль -

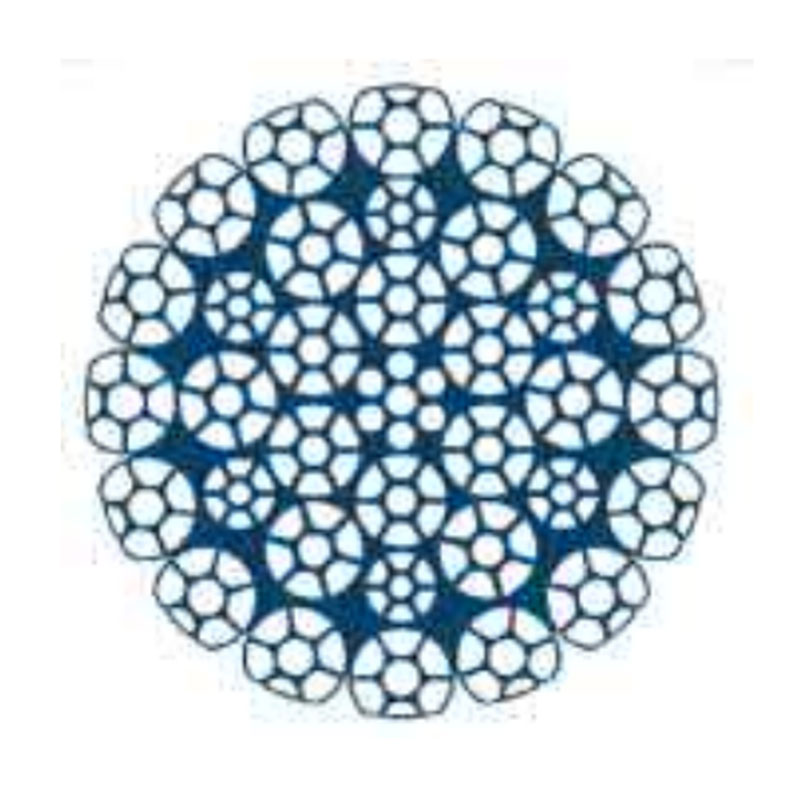

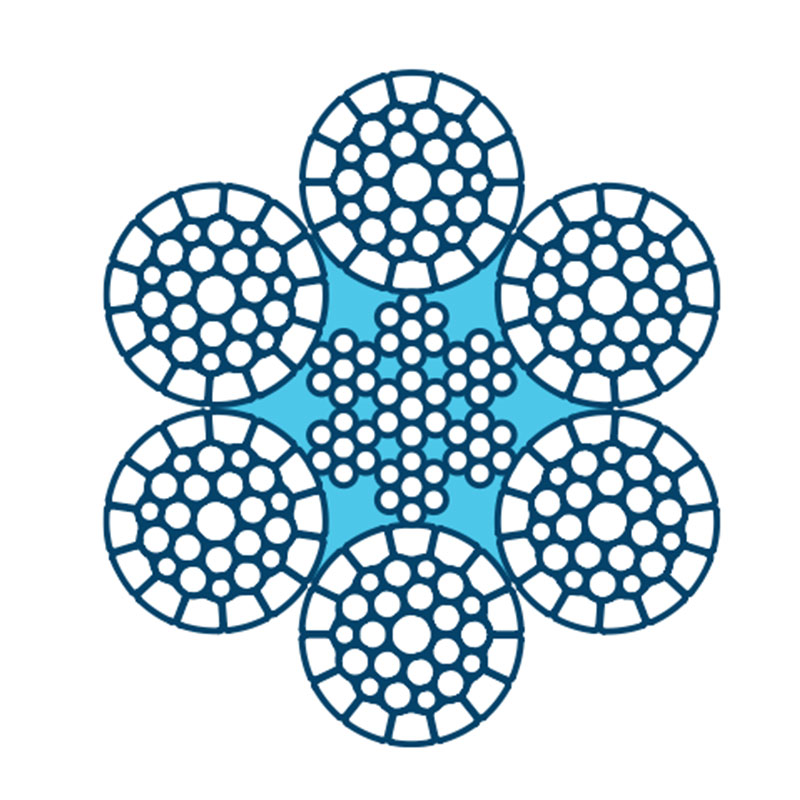

Dyform 6

Dyform 6 -

5-тонный вилочный погрузчик с литиевой батареей

5-тонный вилочный погрузчик с литиевой батареей -

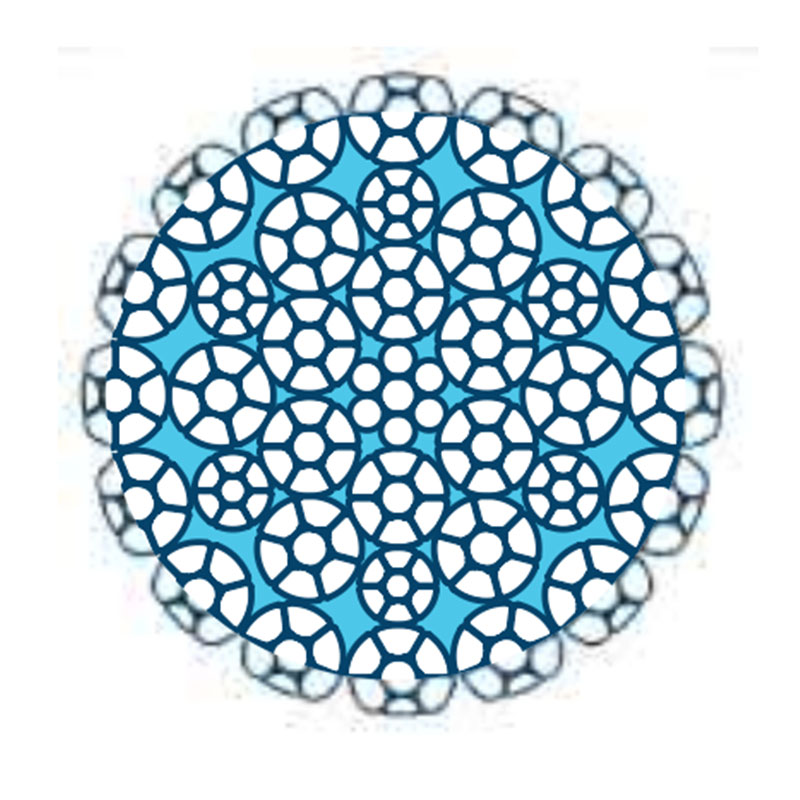

Dyform 34LR PI MAX

Dyform 34LR PI MAX

Связанный поиск

Связанный поиск- Амортизационные группы бульдозеров OEM

- Оптовая Лучший бульдозер

- OEM Shantui SD32

- Качественные бульдозеры ДТ-75

- Завод по производству бульдозеров Zoomlion

- Отвал бульдозера

- OEM Новый бульдозер

- Китай Гусеничный канат Dyform Bristar 6

- Приобретение центральной пластины износостойких деталей

- Ведущий гусеничный канат Dyform 6 PI